Установка вакуумирования и розлива горячего шликера

Предназначена для транспортировки и хранения горячих шликерных составов в обогреваемом вращающемся барабане.

|

Отрасль применения |

|

|

|

|

|

Система менеджмента качества сертифицирована (ISO 9001:2015)

|

Модель |

УВРШ-30 |

УВРШ-60 |

УВРШ-100 |

|

|

Общий объем емкости, л |

30 |

60 |

100 |

|

|

Рабочий объем ёмкости, л * |

15-18 |

30-36 |

50-60 |

|

|

Максимальная частота оборотов мешалки, об/мин |

100 |

80 |

60 |

|

|

Предельно допустимая нагрузка транспортного контейнера, кг * |

40 |

80 |

130 |

|

|

Установленная мощность, не более, кВт ** |

4 |

6 |

10 |

|

|

Габаритные размеры (ДxШxВ), мм |

1380х860х1390 |

1400х760х1250 |

1550х780х1280 |

|

|

Масса, не более, кг |

300 |

400 |

600 |

|

|

Технические характеристики установок |

Серии УВРШ |

|||

|

Основное применение |

Транспортировку, вакуумирование, хранение и розлив горячих шликерных составов (вакуумно-плотных, корундовых и муллитокорундовых, стеатитовых, ферритовых) |

|||

|

Материал транспортного контейнера |

Нержавеющая сталь 12Х18Н10Т |

|||

|

Максимальная температура разогрева шликера * |

До 100°С |

|||

|

Высота подъёма транспортного контейнера над полом |

850 мм |

|||

|

Подъем-опускание транспортного контейнера |

Электромеханический |

|||

|

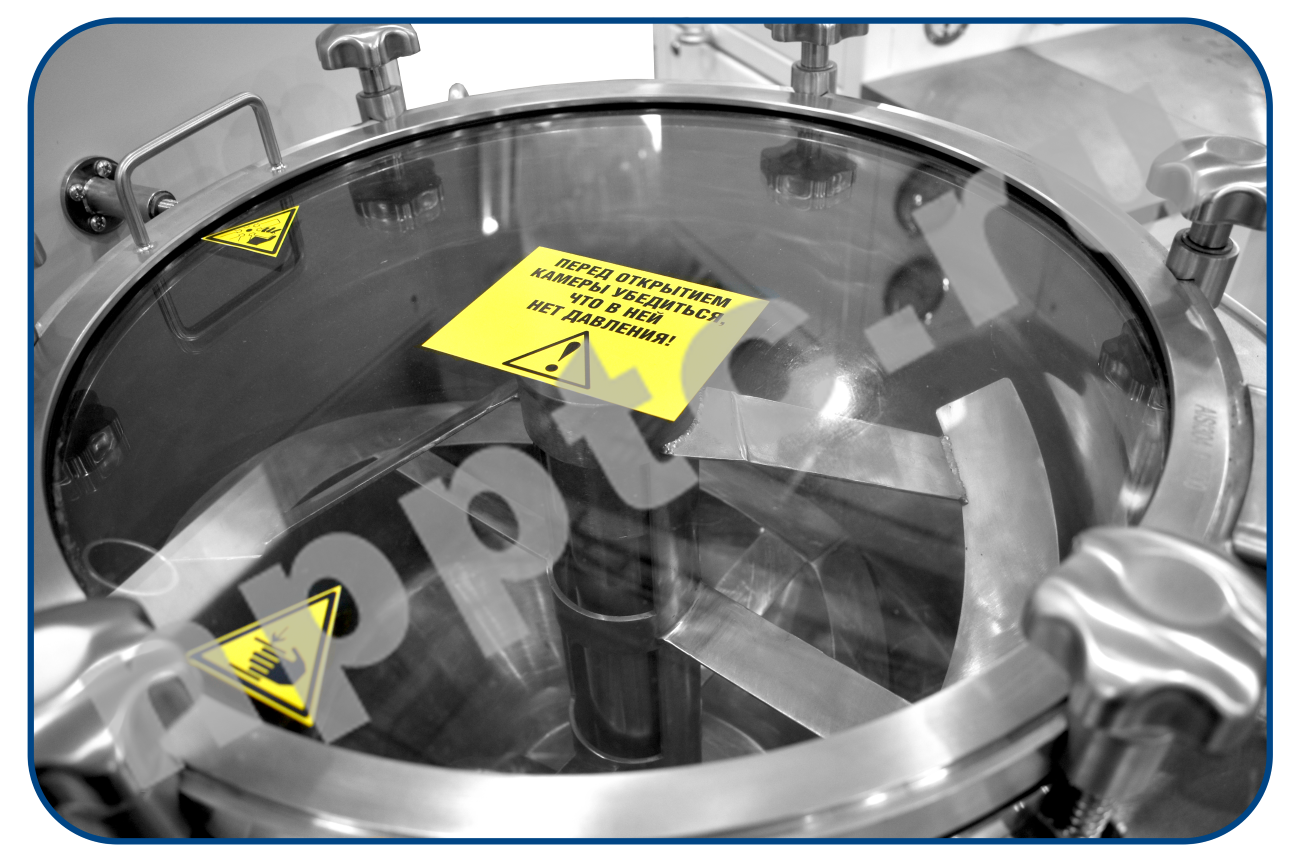

Система вакуумирования контейнера |

встроена в раму установки |

|||

|

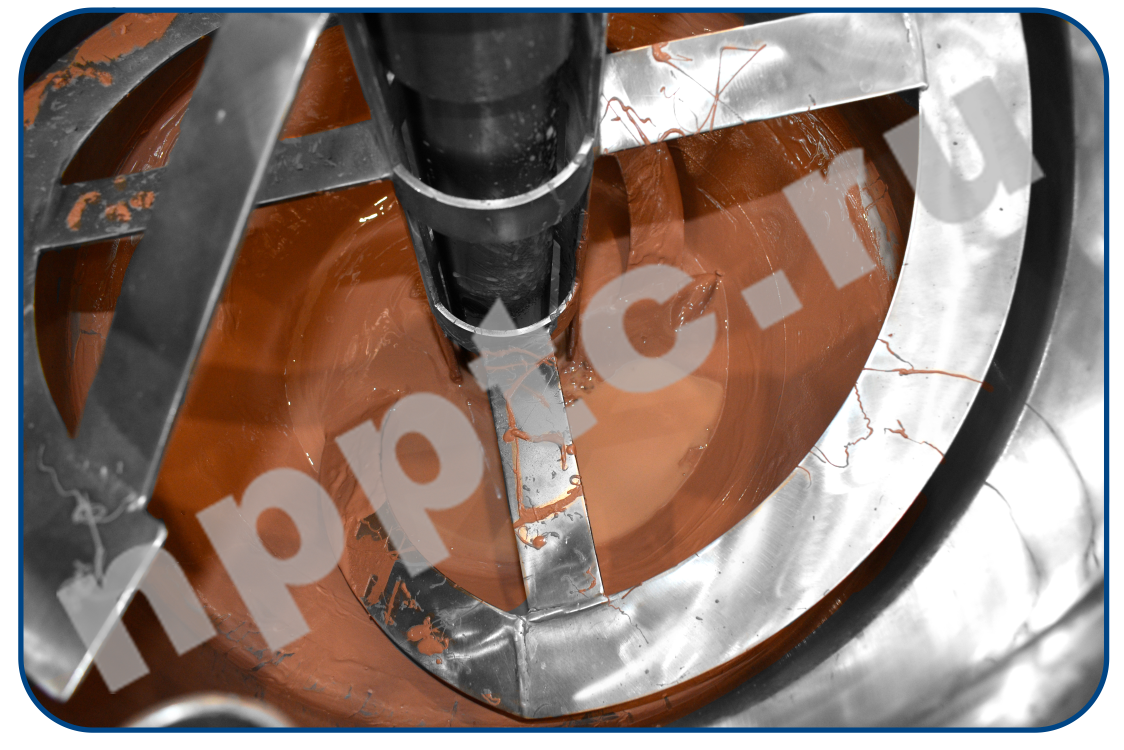

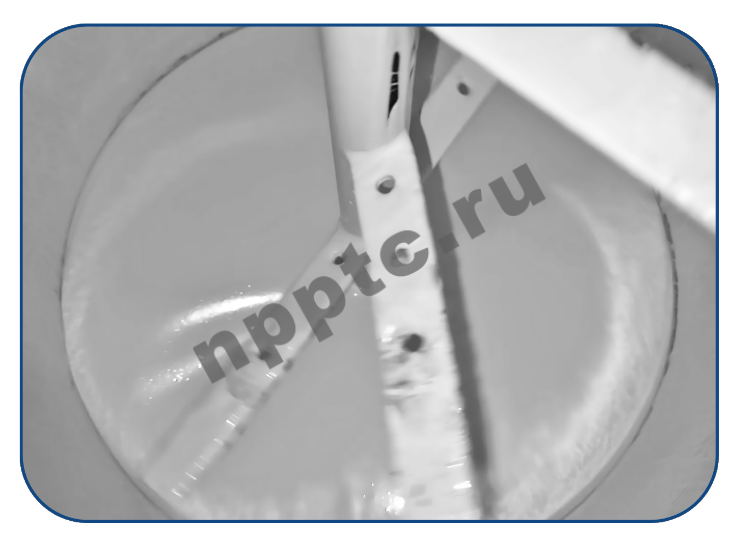

Типы устанавливаемых мешалок |

Рамная, ленточная, пропеллерная, конусная, лопастная многоуровневая, шнековая. |

|||

|

Предельное остаточное давление |

до -0,9 атм |

|||

|

Выбор положения транспортного контейнера |

кнопкой доводчиком на пульте управления |

|||

|

Защита от перегрузки по току |

предусмотрено |

|||

|

Выгрузка готового шликера |

по лотку-направителю через сливной кран |

|||

|

Подключение к сети электропитания |

380В, 50Гц |

|||

* Данные параметры зависят от физико-механических свойств смешиваемого материала и определяются опытным путем при обработке технологии на каждом отдельном виде материала.

Дополнительная комплектация и модернизация:

- Изменение объема и конфигурации транспортного контейнера – возможно изменение конфигурации контейнера и мешалки (исполнение дна контейнера с конусным или сферичным дном).

- Увеличение высоты подъема контейнера над уровнем пола.

- Оснащение емкости системой впрыска шликера в бак литьевой машины с помощью создаваемого в контейнере избыточного давления и вакуума в баке литьевой машины.

- Увеличение максимальной температуры нагрева шликера – можем увеличить максимальную температуры нагрева шликера до 200 °С.

- Изменение габаритов и конфигурации установки.

- Исполнение установки в упрощенном варианте – только для вакуумирования шликера.

- Конструкция установки позволяет транспортировать шликер из смесителя в литьевую машину – шликер при этом остается разогретым (не требуется ломать застывшие куски шликера и ждать пока он разогреется).

- Сокращение времени и трудозатрат – для заполнения литьевой машины новой партией шликера достаточно лишь подкатить УВРШ к баку литьевой машины, установить лоток-направитель над крышкой бака и открыть сливной кран.

- Встроенная в установку система вакуумирование устраняет образование включений воздуха в изделиях – вакуумирование горячего шликера можно применять в рамках технологии изготовления крупногабаритных изделий радиотехнического назначения. По результатам исследования установлено, что вакуумирование шликера на основе кварцевого стекла перед формованием керамических заготовок позволяет повысить уровень значений плотности керамического материала на 0,01 г/см3 и улучшить ее однородность более чем на 30%, а также сократить количество раковин в изделиях за счет удаления воздуха из шликера.

- Конструкция установки позволяет поддерживать в однородном состоянии и непрерывно перемешиваясь горячий шликерный состав на протяжении длительного времени – это позволяет сохранить шликер в «рабочем» состоянии до следующего дня.

- Смесительная емкость закрыта теплоизоляционным кожухом (с теплоизоляционным материалом), что обеспечивает минимальные теплопотери и снижение затрат на электроэнергию.

Конструктивно установка состоит из двух основных узлов – транспортного обогреваемого контейнера и агрегатного блока для вакуумирования и розлива шликера.

Шликер заливается в обогреваемый транспортный контейнер на колесных опорах и вручную перемещается в помещение, в котором размещен агрегатный блок и литьевые машины.

Вакуумирование шликера выполняется при включении оператором всех систем агрегатного блока (вакуумирование, обогрев и вращение мешалки).

После окончания процесса вакуумирования, оператор подкатывает агрегатный блок на колесных опорах с установленным в него транспортным контейнером к литьевой машине и с помощью крана со сливным лотком-направителем подает шликер в расходную емкость литьевой машины.

Установка вакуумирования и розлива шликера совмещает несколько технологических операций:

- Разогрев шликера или поддержание в нагретом состоянии.

- Транспортировку горячего шликера к литьевым машинам.

- Смешивание и вакуумирование шликерного состава.

- Хранение и розлив шликера в литьевые машины.

При этом процесс розлива предельно безопасен для оператора (в отличие от традиционного переноса горячего шликера в емкости вручную) и требует минимальных физических усилий.

Производство изделий из вакуумно-плотных, корундовых, стеклокерамических и других сложных композиций требует строгого контроля характеристик шликера: температуры, вязкости, однородности и отсутствия воздушных включений. На практике отклонения любого из этих параметров увеличивают вероятность появления раковин, снижения плотности материала и, как следствие, ухудшения механических и диэлектрических свойств готовых изделий. Именно поэтому предприятия высоких технологий выбирают установку вакуумирования и розлива горячего шликера, позволяющую стабилизировать состав на всех этапах его подготовки и подачи в литьевые машины.

Почему предприятия выбирают УВРШ производства «Техно-центр»

Комплексная установка вакуумирования и розлива горячего шликера заменяет сразу несколько единиц оборудования. Благодаря встроенному нагреву, перемешиванию и вакуумированию шликер не остывает, не расслаивается и не насыщается воздухом при транспортировке и хранении. Это позволяет:

-

снизить риск образования пор и дефектов;

-

обеспечить однородность смеси более 30%;

-

повысить плотность материала до +0,01 г/см³;

-

поддерживать состав в рабочем состоянии в течение длительных циклов без повторного разогрева и переработки.

Для производства крупногабаритных керамических и технических изделий такая стабильность процесса критически важна.

Экономия времени и ресурсов

Традиционная подача горячего шликера требует значительных трудозатрат, повышает риск травматизма и потери материала из-за охлаждения и повторного перемешивания. Использование УВРШ полностью исключает эти проблемы.

Оператору достаточно:

-

подать нагретый материал в транспортный контейнер;

-

выполнить вакуумирование и перемешивание;

-

подкатить установку к литьевой машине;

-

открыть кран и направить поток по лотку.

Все операции — безопасные, быстрые и не требуют физической нагрузки.

Гибкость конфигурации под ваши задачи

Завод специального машиностроения ООО «Техно-центр» предлагает широкие возможности адаптации установки к требованиям производства.

По запросу возможно:

-

изготовление емкости с увеличенным объемом, коническим либо сферическим дном;

-

оснащение устройством впрыска шликера в бак литьевой машины;

-

увеличение температуры нагрева до 200 °С;

-

изменение высоты подъема, габаритов, конструкции;

-

выпуск модели с упрощенным функционалом — исключительно для вакуумирования.

Такая модернизация позволяет оптимизировать технологические цепочки предприятий различного профиля — от керамического производства до космической отрасли.

Опыт, подтвержденный практикой

За более чем 30 лет работы ООО «Техно-центр» сформировал закрытый цикл производства: от разработки до изготовления и испытаний оборудования. Завод производит не только установки вакуумирования и розлива горячего шликера, но и широкий спектр специализированных машин: прессы, гильотины, печи, галтовочные комплексы, мельницы, установки для трафаретной печати и другое оборудование, востребованное как на предприятиях малого бизнеса, так и на заводах спецпрома и в научных институтах.

Качество продукции подтверждено патентами, а надежность — многолетними рекомендациями заказчиков и партнеров.

Инвестиция в стабильность и безопасность производства

Использование УВРШ — это не просто автоматизация отдельных операций. Это рост качества изделий, снижение потерь сырья, уменьшение количества брака и повышение производственной безопасности.

В результате установка вакуумирования и розлива горячего шликера обеспечивает:

-

сокращение времени технологических циклов;

-

рост производительности и качества продукции;

-

снижение затрат на обслуживание, повторный нагрев и переработку;

-

улучшение технологической дисциплины и стабильности процессов.

Если вы ищете оборудование, способное обеспечить точное, безопасное и эффективное обращение с горячими шликерами, завод «Техно-центр» готов предложить оптимальное решение — разработку, производство и поставку надежных установок, адаптированных под ваши задачи. Приглашаем к сотрудничеству и гарантируем профессиональный результат.

Свяжитесь с нами удобным способом

пн-пт с 8:00 до 17:00, обед с 12:00 до 13:00

г. Рыбинск, ул. Нансена, д.20 Схема проезда

Рысев Владимир Александрович

Фомичева Валерия Андреевна

Клиновицкая Екатерина Борисовна

Рысев Владимир Александрович

8 (800) 100-77-23 (Технический отдел)

Елесичев Дмитрий Александрович

Оставьте свои данные и наш менеджер свяжется с вами в ближайшее время

мы получили вашу заявку

Наш специалист свяжется с вами в ближайшее время, для уточнения необходимой информации